🏭 Como Otimizar o Layout do Armazém para Melhorar a Eficiência: Estratégias que Fazem Diferença

6/5/20253 min read

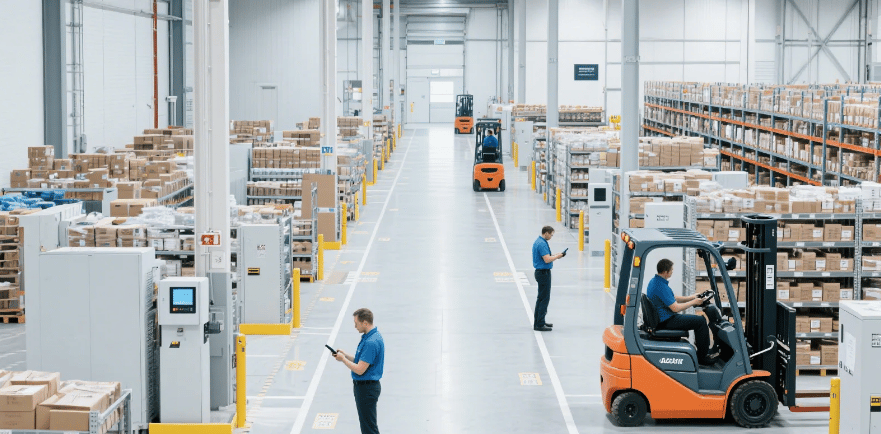

O layout de um armazém não é apenas uma questão de organização visual. Trata-se de um fator estratégico que impacta diretamente na produtividade, na agilidade da movimentação, nos custos logísticos e na segurança operacional.

Um layout bem planejado pode aumentar em até 30% a eficiência das operações, reduzir o tempo de picking, minimizar riscos de acidentes e facilitar a gestão de estoques. Neste artigo, você vai entender como estruturar e otimizar o layout de um armazém, com base nas melhores práticas e tecnologias do setor logístico.

🧭 1. O que é o layout de um armazém?

O layout do armazém é a forma como os espaços físicos são distribuídos para atender os fluxos de entrada, armazenagem, movimentação e saída de produtos.

Ele envolve a organização lógica das áreas de recebimento, estocagem, separação de pedidos (picking), expedição e apoio operacional, sempre com o objetivo de:

Reduzir deslocamentos;

Aumentar a velocidade das operações;

Aproveitar melhor o espaço;

Facilitar o controle de estoque;

Manter a segurança e ergonomia dos colaboradores.

🧩 2. Áreas principais do armazém: o que deve ser considerado no planejamento

🛬 Recebimento

Área destinada à conferência, inspeção e triagem de mercadorias;

Deve ter fácil acesso para veículos e proximidade com a zona de armazenagem.

📦 Armazenagem

Área de estocagem dos produtos;

Pode incluir estantes, porta-pallets, prateleiras móveis ou áreas de flow rack;

O tipo de produto e o volume movimentado determinam o modelo ideal de armazenagem.

🧾 Separação e Picking

Espaço para coletar produtos conforme pedidos;

Requer acessibilidade, agilidade e mínimo cruzamento de rotas.

🚚 Expedição

Área para consolidação, embalagem e carregamento de pedidos;

Deve permitir fluxo contínuo com o mínimo de obstruções.

🧑🔧 Áreas de apoio

Estações administrativas, de manutenção, sanitários, vestiários e áreas de descanso.

🔁 3. Fluxo de mercadorias: evite retrabalhos e cruzamentos

Um dos principais erros em layout é o cruzamento de fluxos: quando o caminho da entrada de produtos interfere no da saída ou na área de picking. Isso gera trânsito, retrabalho e perda de tempo.

Estratégia ideal:

O fluxo deve ser unidirecional: da entrada à saída sem retorno.

As áreas devem estar alinhadas ao tipo de operação (FIFO, LIFO, cross-docking, etc.).

A movimentação de pessoas e máquinas deve ser fluida, segura e sem interferências.

🧮 4. Técnicas para otimização do layout

📐 1. Zoneamento baseado na Curva ABC

Organize os produtos com maior giro (Classe A) mais próximos da área de picking;

Produtos de médio giro (B) e baixo giro (C) podem ficar em áreas mais afastadas;

Isso reduz o tempo de coleta e aumenta a produtividade.

🚶 2. Redução de deslocamentos

Posicione equipamentos, embalagens e itens de apoio próximos aos operadores;

Automatize processos repetitivos ou de alto volume;

Use esteiras ou sistemas automatizados sempre que possível.

🦺 3. Segurança e ergonomia

Sinalização clara nas áreas de tráfego;

Espaço adequado para movimentação de empilhadeiras e paleteiras;

Alturas de armazenagem compatíveis com os limites de segurança dos colaboradores.

🤖 4. Integração com tecnologia

Sistemas WMS ajudam a identificar gargalos no layout;

Leitores RFID e coletores móveis agilizam a identificação e localização dos produtos;

Softwares de simulação podem prever o desempenho de diferentes configurações de layout.

🧠 5. Exemplos de layouts mais utilizados

🔲 Layout em blocos

Produtos organizados por blocos (SKU, categoria);

Ideal para itens com pouca rotatividade.

🛤️ Layout por corredores (longitudinal)

Estantes em fileiras paralelas com corredores para movimentação;

Muito usado em centros de distribuição com picking manual.

🔁 Layout em U

Recebimento e expedição nas extremidades com armazenagem ao centro;

Facilita o controle de fluxo e minimiza cruzamentos.

🔄 Layout modular e flexível

Adaptável conforme sazonalidade ou variações de demanda;

Favorece a escalabilidade.

📊 6. Como medir a eficiência do layout?

Indicadores importantes:

Tempo médio de separação de pedidos (picking time);

Produtividade por operador ou por metro quadrado;

Taxa de ocupação do armazém (% de uso do espaço útil);

Taxa de erros no picking ou expedição;

Custo por movimentação.

Se os números estiverem fora dos padrões esperados, é hora de rever o layout.

🔄 7. Quando revisar o layout do armazém?

Aumento de volume de pedidos ou estoque;

Mudança no mix de produtos (peso, tamanho, rotatividade);

Adoção de novas tecnologias logísticas;

Mudança no modelo de operação (ex.: incluir e-commerce);

Crescimento da equipe ou entrada de novos equipamentos.

Revisar o layout periodicamente evita gargalos e prepara o armazém para o futuro.

✅ Conclusão

O layout do armazém é uma peça-chave para garantir agilidade, economia e segurança nas operações logísticas. Um planejamento bem feito — aliado a dados de giro de estoque, tecnologia e visão estratégica — é capaz de transformar o desempenho de todo o supply chain.

Um bom layout não apenas organiza — ele potencializa o desempenho logístico da empresa.

Quer saber mais a respeito de todos universo de lojistica e armazenagem, clique AQUI